Китай редуктор завод: инновации?

2025-12-31

Когда слышишь ?китайский редуктор?, первое, что приходит в голову — масса, цена и, будем честны, вопросы по долговечности. Многие до сих пор считают, что инновации там — это просто красивое слово для маркетинга. Но за последние лет семь-восемь картина стала меняться, причём не везде одинаково. Попробую разложить по полочкам, исходя из того, с чем сталкивался сам.

Где прячется это самое ?новое??

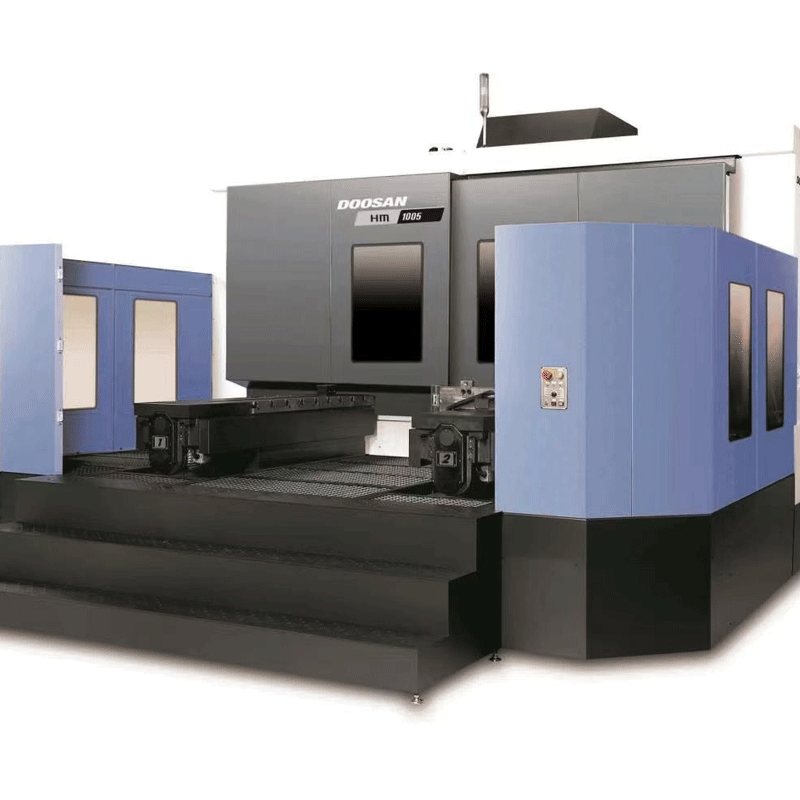

Если говорить об инновациях в серийном производстве, то часто это не прорывные технологии, а эволюция. Возьмём, к примеру, обработку корпусов. Раньше главной головной болью была геометрия после сварки — повело, и всё, притирка шестерён пошла насмарку. Сейчас на передовых заводах вроде ООО Машиностроительное производство Шаньдун Юаньшэн ставят большие обрабатывающие центры, и это уже не экзотика. Суть не в самом станке, а в том, как его интегрировали в процесс. Они пишут на своём сайте yuansheng.ru, что используют крупногабаритные вертикальные и горизонтальные центры для точной обработки корпуса и деталей. На практике это значит, что корпус после сварки идёт на одну установку, где снимается внутренний стресс и достигается высокая соосность посадочных мест под подшипники. Это база, без которой любые инновации в зубчатых зацеплениях бесполезны.

Но вот нюанс: купить станок — полдела. Ключевое — это техпроцесс и оснастка. Видел я заводы, где стоят новейшие Mazak или Doosan, а прижимные плиты самодельные, от силы на два-три типоразмера корпуса. В итоге — время на переналадку, риски погрешности. У Юаньшэн, судя по всему, подход системный. Они десятилетиями в теме проектирования и производства, и это чувствуется. Их продукция уходит в химию, горнодобычу, логистику — отрасли, где простои дороги. Туда с сырыми технологиями не пролезть.

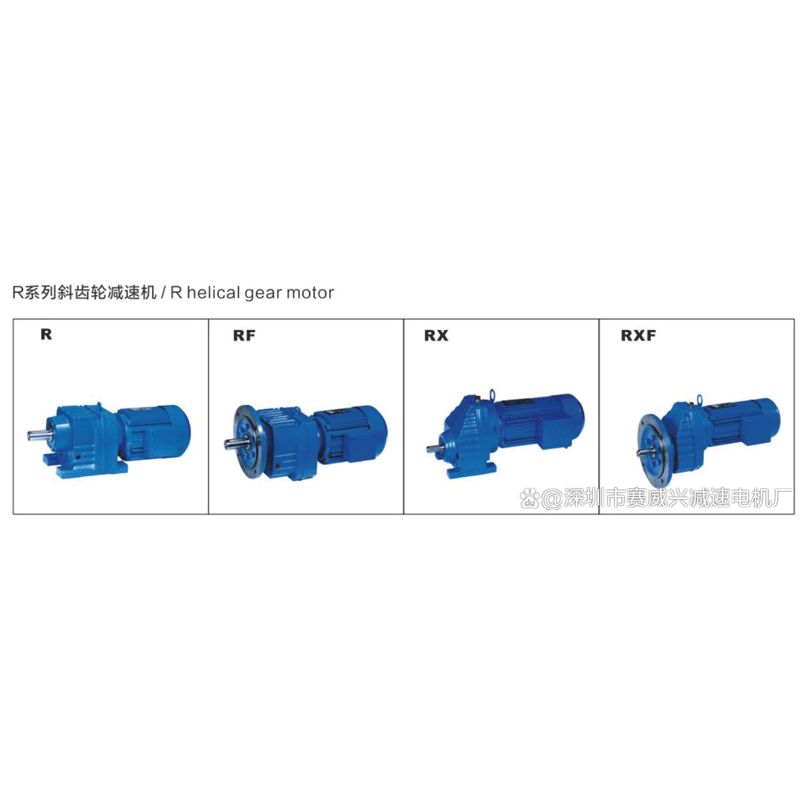

Иногда инновация — это отказ от старого. Помню, лет десять назад многие китайские производители гнались за копированием европейских редукторов с цилиндрическими шестернями, но из-за проблем с термообработкой зуба и шумоизоляцией получался постоянный гул. Сейчас вектор сместился на планетарные и волновые передачи для специфичных задач. Это требует другого уровня расчётов и контроля качества. Не уверен, что все это освоили, но те, кто вложился в НИОКР, уже демонстрируют интересные образцы.

Материалы и ?невидимая? разница

Вот что редко афишируют, но что критично — это металл и термообработка. Можно идеально обработать зуб, но если сердцевина мягкая или цементованный слой неправильной глубины, редуктор проживёт недолго. Китайские поставщики стали сильно подтянулись, но тут всё ещё лотерея. Крупные заводы, имеющие имя, как тот же Юаньшэн, работают с проверенными металлургическими комбинатами, часто даже по своим спецификациям. Это их конкурентное преимущество, которое не бросится в глаза при первом взгляде на продукт.

Ещё один момент — покрытия и защита от коррозии. Для экспорта в Юго-Восточную Азию или Африку, куда, как они указывают, поставляют продукцию, обычная краска не годится. Нужны многослойные системы, часто с цинкованием. Видел их редукторы для бумажной промышленности — среда агрессивная, влажная. Там корпус покрыт чем-то серьёзным, не отслаивается после года работы. Это не громкая инновация, а тихая, но необходимая работа инженеров-технологов.

И да, сборка. Автоматизированную линию сборки редукторов я в Китае не видел (может, где-то и есть, но это редкость). Чаще это полуавтоматические стенды с динамометрическими ключами, где момент затяжки критичных болтов контролируется и записывается в цифровой протокол для каждого изделия. Это уже шаг от кустарщины к индустриальному стандарту.

Провалы, которые учат

Не всё, конечно, гладко. Был у меня опыт с одним ?инновационным? редуктором для конвейера в пивоварении. Завод-изготовитель (не Юаньшэн, а другой) решил сэкономить на уплотнениях вала, поставив стандартные манжеты вместо специальных пищевых, стойких к частой мойке. Через три месяца — течь масла. Инновационный корпус и шестерни, но дешёвое уплотнение свело всё на нет. Это классическая ошибка: вложиться в видимую часть и сэкономить на ?мелочах?.

Другой случай — попытка внедрить систему удалённого мониторинга вибрации и температуры прямо в редуктор. Идея хорошая, но датчики, которые они сначала ставили, не выдерживали вибрационных нагрузок от самого агрегата. Год ушёл на доработку и поиск правильного места установки сенсора. Сейчас, думаю, у них это уже работает. Но такой путь проб и ошибок — это и есть реальная инновационная деятельность, а не картинка из каталога.

Иногда провал — это просто неверный расчёт рынка. Разрабатывали редуктор с экстремально высоким КПД для электроники, но цена вышла сопоставимой с японскими аналогами. Рынок не принял: за те же деньги покупатель брал проверенный бренд. Пришлось переориентировать модель на другой сегмент, где надёжность и цена были важнее абсолютного рекорда эффективности.

Что в итоге? Инновации как система

Так есть ли инновации? Да, но это не взрыв, а медленное проникновение. Это система, которая начинается с проектирования (у них своё, decades of experience, как они пишут), продолжается в цеху на больших обрабатывающих центрах и заканчивается контролем на выходе. Это умение слушать рынок: их редукторы ведь идут в столь разные отрасли — от горнодобычи до пивоварения. Каждая отрасль диктует свои требования по надёжности, стойкости, размерам.

Успех на экспорте в Восточную Европу, который они отмечают, — хороший индикатор. Наш рынок (я имею в виду СНГ) не самый простой, тут привыкли к тяжёлой, часто избыточной, но долговечной технике. Если их продукцию здесь оценили, значит, с балансом цены, качества и именно тех ?невидимых? улучшений они угадали.

Поэтому, когда видишь сайт ООО Машиностроительное производство Шаньдун Юаньшэн и читаешь про ?профессионального производителя?, сейчас в это веришь больше, чем лет десять назад. Инновации для них — не самоцель, а инструмент для решения конкретных задач заказчика из той же химии или логистики. И это, пожалуй, самый здоровый подход. Он не гарантирует прорыва в каждом изделии, но даёт стабильный, предсказуемый и, что важно, конкурентный продукт. А в мире редукторов это иногда ценнее любой революции.