Китай задний редуктор: инновации?

2026-01-03

Когда слышишь ?китайский задний редуктор?, первое, что приходит в голову большинству — это цена. Дешево. И сразу же сомнения в качестве, долговечности, точности. Я и сам лет десять назад так думал, пока не пришлось вплотную столкнуться с продукцией нескольких заводов. Оказалось, что там всё не так однозначно. Да, есть откровенный ширпотреб, который разваливается после года работы в наших условиях. Но есть и компании, которые всерьёз вкладываются в инженерную мысль и оборудование. Вопрос не в стране происхождения, а в конкретном подходе конкретного производителя. Вот об этом и хочу порассуждать, исходя из своего опыта подбора и эксплуатации таких узлов.

От стереотипа к конкретному станку

Мой переломный момент случился на одной из наших линий по розливу. Стоял старый, ещё советский редуктор, который уже отжил своё. Постоянные течи, шум, люфт на валу. Замена на европейский аналог по тем временам была сопоставима со стоимостью половины новой линии — неподъёмно. Стали искать альтернативы. Коллега по цеху, который занимался логистическим оборудованием, посоветовал посмотреть на китайские варианты, но не первые попавшиеся, а от производителей, которые работают с серьёзным металлом и имеют собственное КБ.

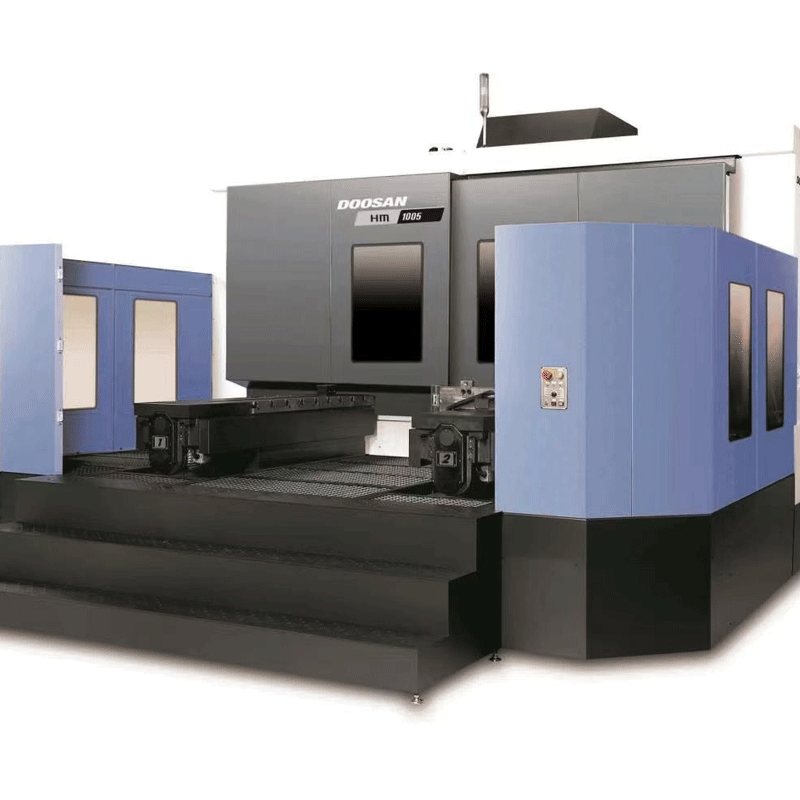

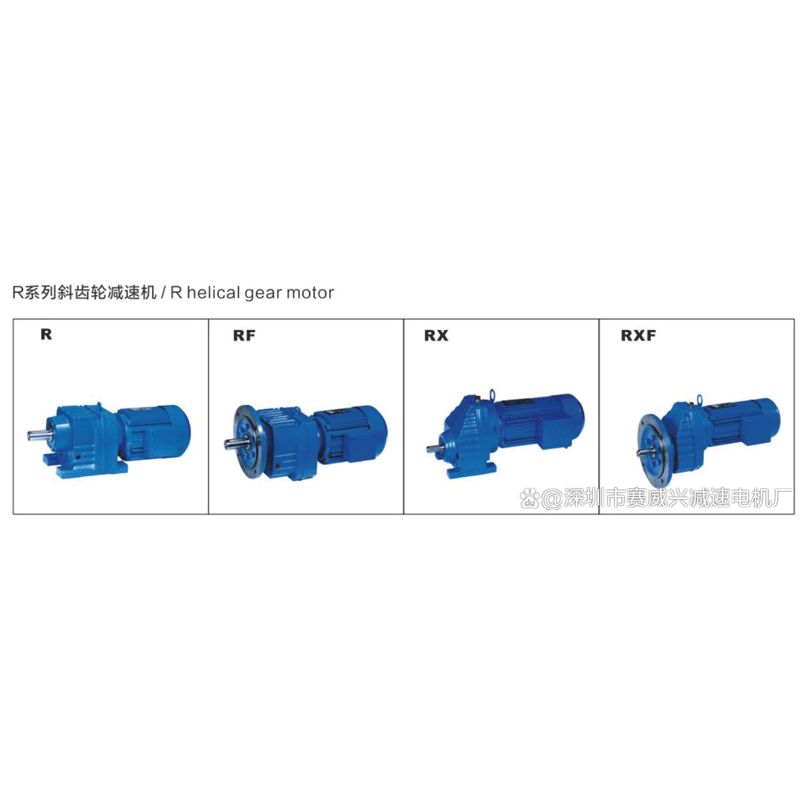

Тут и всплыло впервые название ООО Машиностроительное производство Шаньдун Юаньшэн. Заглянул на их сайт yuansheng.ru. Что бросилось в глаза — не просто каталог, а описания технологических процессов. Упоминание больших вертикальных и горизонтальных обрабатывающих центров для корпусов — это уже серьёзная заявка. Потому что корпус — это основа. Если его ?ведёт? после черновой обработки, ни о какой точности зацепления шестерён речь идти не может. Многие местные ?гаражные? сборщики об этом даже не задумываются, берут литые корпуса и сразу в них растачивают посадочные места. Результат предсказуем.

Мы рискнули и заказали у них задний редуктор по нашим ТУ, для замены того самого советского. Не скрою, были опасения. Особенно по части термообработки зубчатых колёс — слабое место многих. Часто перекаляют, зуб становится хрупким, или недокаляют — тогда он быстро изнашивается.

Разборка как главный тест

Когда образец приехал, первым делом не на вал поставили, а на стол разобрали. Это мой принцип. Нужно посмотреть не на краску, а на металл внутри. Корпус — массивный, обработан чисто, следов коробления не увидел. Посадочные места под подшипники — с правильной шероховатостью, без задиров. Но самое интересное — зубчатая пара.

Зубья были шлифованные, причём следы обработки говорили о современном оборудовании. Проверили твёрдость по поверхности — в норме, без пережога. Но вот что интересно — профиль зуба был немного скорректирован по сравнению со старым чертежом. На запрос инженерам Юаньшэн объяснили, что это их стандартная практика для снижения шума и вибрации на высоких оборотах. То есть, они не просто копируют, а вносят свои доработки на основе расчётов. Это уже уровень.

Сборку сделали с явным запасом по зазорам в подшипниках. Не ?в ноль?, как любят некоторые, чтобы сразу казалось ?жёстко?, а с правильным тепловым допуском. После сборки и обкатки на стенде люфты остались в пределах паспортных, ничего не заклинило.

Эксплуатация и неожиданные нюансы

На линии этот редуктор отработал уже больше четырёх лет. Замены масла, плановый осмотр — всё по графику. Пока нареканий нет. Шумность ниже, чем у старого, даже когда тот был новым. Но был один интересный момент на третьем году эксплуатации.

Появился лёгкий гул на определённой скорости. Не критично, но неприятно. Снова связались с техподдержкой. Их инженер не стал сразу списывать на износ, а прислал целую анкету с вопросами: какое масло залито (бренд, вязкость), температура корпуса в разных точках, характер нагрузки (были ли частые пуски/остановки). Оказалось, мы залили масло с чуть меньшей вязкостью, чем рекомендовалось для наших температурных условий зимой. После замены на правильное — гул пропал. Мелочь? Нет. Это показатель того, что у них накоплена база по реальным случаям, а не просто отмазки в стиле ?это у вас условия плохие?.

Именно такие детали и создают репутацию. Не громкие слова про ?инновации?, а готовность копаться в проблеме и знание того, как поведёт себя металл и смазка в разных ситуациях.

Где инновации, а где маркетинг?

Вернёмся к заглавному вопросу. Инновации ли это? Если говорить о прорывных технологиях, меняющих всю отрасль, — вряд ли. Китайские производители в сегменте редукторов часто идут по пути совершенствования и адаптации проверенных решений. Но в этом и есть их сила.

Их ?инновация? часто заключается в другом: в оптимизации производственной цепочки, во внедрении хорошего, но не запредельно дорогого обрабатывающего оборудования (те же обрабатывающие центры, о которых пишет Юаньшэн), в настройке процессов контроля. Они научились делать очень добротный продукт с предсказуемым качеством за разумные деньги. Для многих отраслей вроде той же логистики, упаковки, некоторых химических процессов — это и есть то, что нужно.

У того же Шаньдун Юаньшэн в описании компании указано, что их продукция ушла в Юго-Восточную Азию, Африку, Восточную Европу. Это не просто так. В этих регионах условия эксплуатации жёсткие, сервиса часто нет, а редуктор должен работать. Если бы там всё разваливалось, о хорошей репутации речи бы не шло.

Выводы из практики, а не из каталогов

Так что мой вывод, основанный на этом и других кейсах, прост. Китайский задний редуктор перестал быть синонимом ?кота в мешке?. Появился слой ответственных производителей, которые понимают, что продать — это только полдела. Важно, чтобы узел отслужил свой срок. И они вкладываются именно в это: в точную обработку, в контроль материалов, в расчёт прочности.

Выбирать нужно не по самой низкой цене в списке на маркетплейсе, а по открытости производителя. Наличие нормального сайта с техдокументацией, готовность предоставить расчёты или рекомендации, описание своего производства — вот что должно насторожить или, наоборот, привлечь.

Инновация ли это? Для нашего рынка — да, в каком-то смысле. Это инновация в доступности качественного инженерного продукта. Раньше у нас был выбор между ?старым и родным, но умирающим? и ?новым и крутым, но золотым?. Сейчас появился вариант ?нового, добротного и адекватного по деньгам?. И это, по-моему, и есть главное изменение за последние годы. А то, что происходит внутри корпуса — правильная обработка, правильная закалка, правильный подбор подшипников — это не инновации. Это просто хорошая, профессиональная работа. Которой, увы, не всегда хватает.