Китайские редукторы: технологии и экология?

2026-01-04

Когда слышишь это сочетание, первая мысль — опять про ?зелёные? технологии и маркетинг. Но если копнуть глубже, зайдя с практической стороны, всё становится куда интереснее и неоднозначнее. Речь не о громких заявлениях, а о том, как это работает на конвейере, в цеху и, в конечном счёте, на объекте у клиента. И здесь есть о чём поговорить, отбросив шаблоны.

От ?железа? к ?интеллекту?: эволюция подхода

Раньше китайский редуктор ассоциировался с одним: цена. Технология была вторична. Сейчас ситуация изменилась кардинально. Да, стоимость по-прежнему важный аргумент, но уже не единственный. Посмотрите на современных производителей, которые вкладываются в R&D. Речь идёт не просто о закупке импортных станков, а о выстраивании полного цикла — от проектирования с использованием систем CAD/CAE до финальных испытаний. Ключевой момент — адаптация. Не слепое копирование европейских моделей, а переработка конструкций под специфические, часто более жёсткие условия эксплуатации в регионах поставок. Например, для горнодобывающей техники в Африке или для конвейерных линий в условиях высокой запылённости в Юго-Восточной Азии.

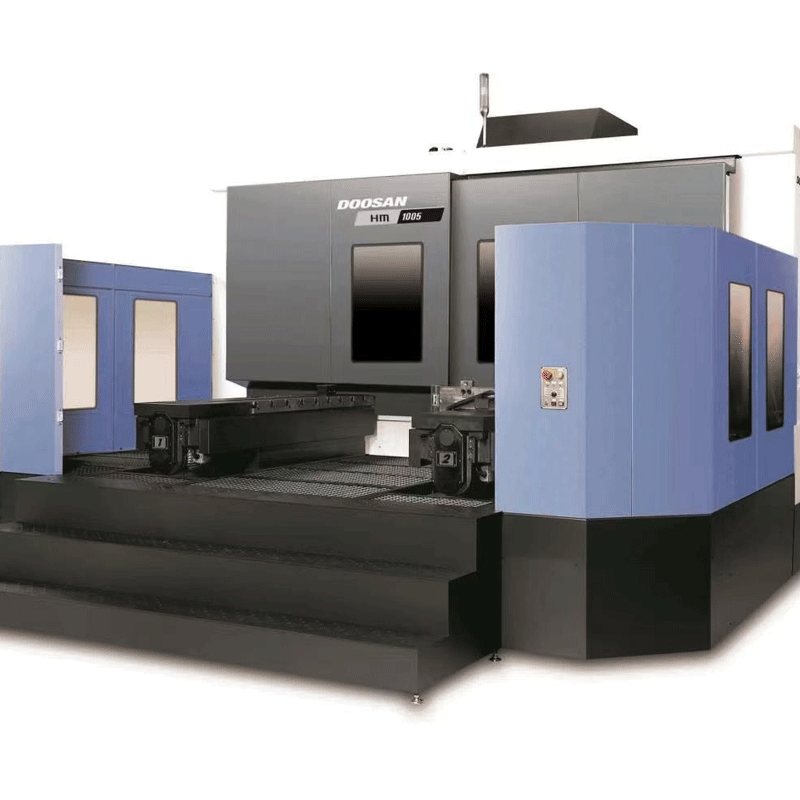

Возьмём для примера ООО Машиностроительное производство Шаньдун Юаньшэн. На их сайте yuansheng.ru видно, что акцент сделан не только на объёмы, но и на точность. Упоминание больших вертикальных и горизонтальных обрабатывающих центров — это не для красного словца. На практике это означает возможность обрабатывать крупногабаритные корпуса редукторов за одну установку, минимизируя погрешности сборки. Для таких отраслей, как бумажное или пивоваренное производство, где важна бесперебойность, это критически важно. Их опыт экспорта в Восточную Европу — хороший индикатор: туда с ?сырым? продуктом уже не пройдёшь.

Но технология — это не только станки. Это материалы. Переход с обычных чугунов на легированные, применение улучшенных цементационных сталей для шестерён, более стойкие уплотнения — всё это стало стандартом для серьёзных игроков. Правда, есть нюанс: иногда в погоне за технологичностью забывают о ремонтопригодности на месте. Слишком сложная конструкция может стать головной болью для механика на удалённом карьере. Идеальный баланс — когда передовые решения не противоречат возможности обслуживания стандартным инструментом.

Экология: не только выхлопная труба завода

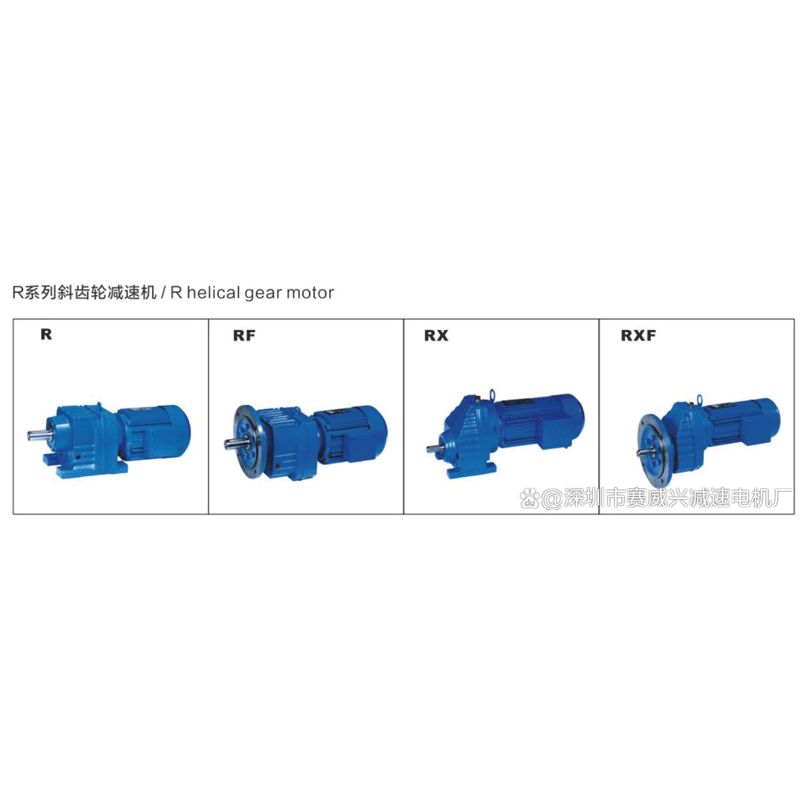

Экологичность в приводной технике — понятие комплексное. Многие сводят её к использованию ?зелёной? упаковки или сертификатам. На деле всё начинается с КПД. Каждый лишний процент потерь на трение и нагрев — это потраченная впустую электроэнергия, а значит, и большая нагрузка на генерацию. Современные китайские редукторы, особенно планетарные и цилиндрические, демонстрируют КПД, сравнимый с европейскими аналогами. Это достигается за счёт точности изготовления зубчатых зацеплений, качества шлифовки и правильного подбора смазочных материалов.

Смазка — это отдельная большая тема. Переход на синтетические масла с увеличенным интервалом замены — это прямой вклад в экологию. Меньше отработанного масла, меньше простоев оборудования. Но здесь я сталкивался с проблемой: рекомендации производителя по смазке не всегда доходят до конечного пользователя, особенно в странах Африки или Юго-Восточной Азии. В итоге заливают что попало, ресурс падает, и все экопреимущества сводятся на нет. Значит, технология должна идти в паре с просвещением, с чёткими и простыми инструкциями. Некоторые производители, как та же Шаньдун Юаньшэн, начали включать в поставку информационные материалы на местных языках — шаг в правильном направлении.

Ещё один аспект — шум. Пониженный уровень шума и вибрации — это не только комфорт, но и индикатор качества сборки и точности геометрии зубьев. Для пищевой и электронной промышленности, которые указаны в сферах применения многих китайских производителей, это обязательное условие. Снижение шума — это тоже экология труда.

Провалы и уроки: обратная сторона роста

Не всё было гладко. Вспоминаю историю лет пяти-шести назад с партией редукторов для логистических центров. Заказ был срочный, производитель (не буду называть) решил сэкономить на контроле термообработки валов. Внешне всё было идеально, но через 3-4 месяца работы начались отказы — микротрещины. Пришлось проводить масштабную замену. Это был урок для всех: можно иметь лучшие обрабатывающие центры, но если на входе плохая сталь или нарушен технологический процесс, результат будет плачевным. После таких случаев крупные заводы стали жёстче контролировать цепочку поставок сырья и вводить многоступенчатый выходной контроль.

Другой частый камень преткновения — экология производства самого завода. Раньше этому уделялось мало внимания. Сейчас, особенно с ужесточением внутреннего китайского законодательства, ситуация меняется. Внедрение систем очистки сточных вод от масляных эмульсий, утилизация металлической стружки, фильтрация воздуха в литейных цехах — это стало не просто статьёй расходов, а необходимостью для выхода на международный рынок. Покупатель из Европы или Японии теперь часто запрашивает не только сертификаты на продукт, но и отчёты об экологической политике предприятия.

И конечно, упаковка. Тонны дерева и полистирола, которые потом гниют на свалках. Сейчас тренд — на разлагаемые или возвратные материалы. Но опять же, это увеличивает логистические издержки. Баланс между экологичностью и экономикой — постоянный поиск.

Случай из практики: редуктор в химической промышленности

Хочу привести конкретный пример, который хорошо показывает связку ?технологии-экология?. Был проект на одном химическом комбинате в Восточной Европе — нужен был привод для мешалки в реакторе. Агрессивная среда, высокая температура, круглосуточный режим. Европейский аналог стоил очень дорого. Рассмотрели вариант от ООО Машиностроительное производство Шаньдун Юаньшэн.

Их инженеры предложили нестандартное решение: корпус из особого чугуна с повышенной стойкостью к коррозии, вал из нержавеющей стали с дополнительным защитным покрытием, и главное — систему двойного лабиринтного уплотнения со сменными сальниками из фторопласта. Это позволило гарантировать герметичность и предотвратить утечку даже мельчайших частиц в окружающую среду. По сути, экологическая безопасность процесса была заложена в конструкцию.

Но была загвоздка: смазка. Стандартное синтетическое масло не подходило из-за температуры. Вместе с технологами завода-изготовителя подобрали специальную высокотемпературную смазку, совместимую с материалом уплотнений. Аппарат работает уже более двух лет без нареканий. Этот случай показал, что готовность производителя к нестандартным инженерным задачам и глубокое понимание процесса у клиента — это и есть современная технология, которая автоматически решает и экологические вопросы.

Что в сухом остатке? Взгляд вперёд

Итак, о каких трендах можно говорить? Во-первых, дальнейшая интеграция. Редуктор перестаёт быть изолированным ?ящиком?. Это элемент умной системы, оснащённый датчиками вибрации, температуры, которые в реальном времени передают данные для предиктивного обслуживания. Это максимизирует ресурс и минимизирует риск аварийных выбросов (тут и экология, и экономика). Китайские производители активно развивают это направление.

Во-вторых, кастомизация. Универсальных решений всё меньше. Будут востребованы производители, способные, как Шаньдун Юаньшэн, быстро адаптировать базовую модель под конкретный конвейер, мельницу или миксер, учитывая все нюансы эксплуатации и экологические стандарты региона.

И наконец, жизненный цикл. Вопрос утилизации и переработки компонентов редуктора в конце службы станет острее. Ориентация на разборку и повторное использование некоторых деталей, применение маркировок для сортировки материалов — это следующий логичный шаг. Пока это больше на уровне концепций, но давление со стороны рынка и законодателей будет расти. Те, кто начнёт думать об этом уже сейчас, получат серьёзное преимущество. Ведь в конечном счёте, настоящая технологичность и экологичность — это когда продукт работает долго, надёжно и после себя не оставляет проблем.