Китайские редукторы: инновации и надежность?

2026-01-03

Вот вопрос, который постоянно всплывает в разговорах с заказчиками. Многие до сих пор мыслями где-то в начале 2000-х: китайский — значит, дешевый и сомнительный. Но если вы до сих пор так считаете, вы уже сильно отстали от рынка. Реальность куда сложнее и интереснее. Давайте разбираться без глянца, на примерах из практики.

Откуда растут ноги у стереотипов

Справедливости ради, предубеждения возникли не на пустом месте. Лет десять-пятнадцать назад на рынок хлынул поток откровенно слабых агрегатов. Помню, ставили как-то червячный редуктор на рольганг — шум, нагрев, люфт появился через полгода. Проблема была даже не в металле, а в культуре сборки и контроле. Подшипники криво запрессованы, сальники сидят как попало. Это и создало ту самую ?репутацию?.

Но ключевое слово — ?лет назад?. Китайское машиностроение, особенно в сегменте приводной техники, развивалось не линейно, а скачками. Местные производители быстро поняли, что путь ?дешево и сердито? ведет в тупик, особенно когда речь заходит о серьезных промышленных применениях. Начались инвестиции в станки, в контроль качества, в инженерные кадры. Это не просто слова — это видно по продукции.

Сейчас разговор уже не о цене как о единственном аргументе, а о соотношении цены и того, что внутри. И вот здесь начинается самое интересное.

Где кроются реальные инновации? Не там, где их ищут

Когда говорят ?инновации?, часто ждут чего-то фантастического. На деле, в мире редукторов, прорывы часто выглядят приземленно, но от этого не менее ценны. Китайские производители стали очень сильны в адаптации и оптимизации.

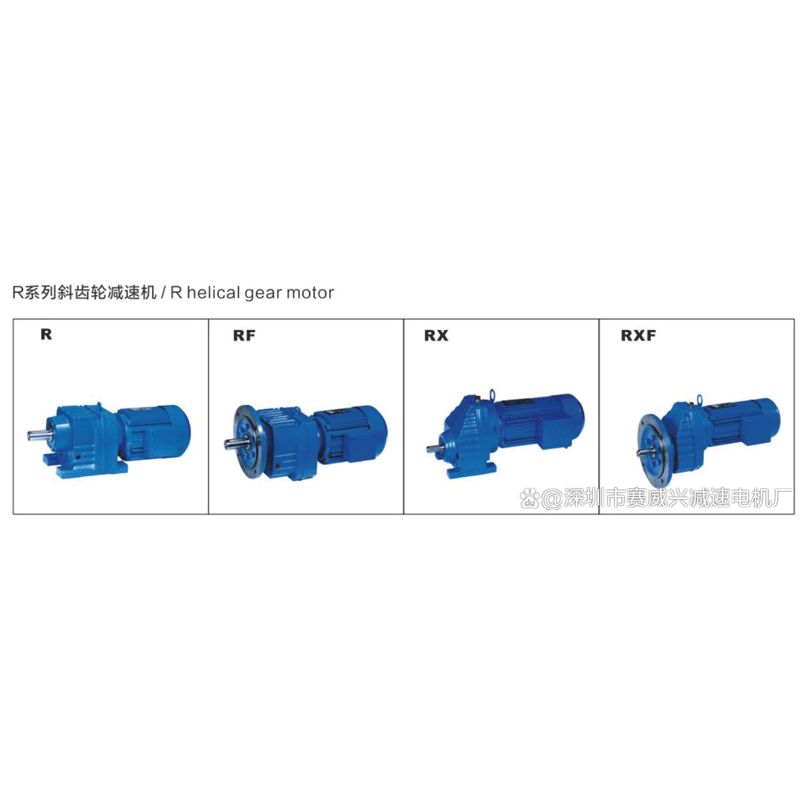

Возьмем, к примеру, универсальность корпусов и посадочных мест. Европейские бренды часто предлагают кастомные решения под долгий срок и большие деньги. Китайцы же, как я наблюдал у ряда поставщиков, научились предлагать невероятно гибкие линейки на базе проверенных платформ. Нужен фланец под мотор Siemens, а не ABB? Или особое крепление? Делается это быстро и без космических надбавок. Это не копирование, это — инженерная прагматика высшего порядка.

Еще один момент — материалы и термообработка. Раньше слабым звеном была именно зубчатая передача. Сейчас многие заводы, особенно те, что работают на экспорт, используют современные печи для цементации и закалки, контролируют твердость по глубине зуба. Результат? Ресурс вырос в разы. Я лично вскрывал редуктор после двух лет тяжелой службы на конвейере — зацепление было в идеальном состоянии, следов выкрашивания не было.

Надежность: как ее оценить до покупки?

Вот здесь и кроется главная головная боль для инженера. На бумаге все красиво: и точность обработки высокая, и КПД заявлен отличный. Но как проверить? Опыт подсказывает смотреть на детали.

Первое — корпус. Не его краска, а литье и обработка. Качественный корпус тяжелый, без раковин, плоскости привалов фрезерованы чисто. Второе — подшипники. Лучшие производители уже не стесняются ставить SKF, NSK или FAG. Если в спецификации указаны брендовые подшипники — это хороший знак. Третье — сборка. Люфт вала, плавность хода от руки — все это чувствуется сразу.

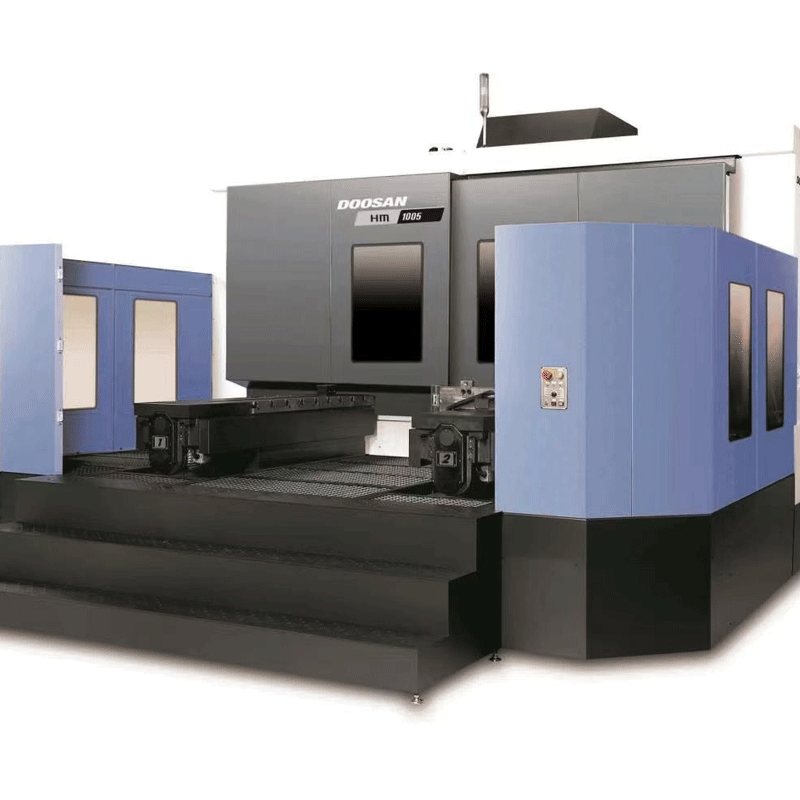

Хороший пример для изучения — сайт компании ООО Машиностроительное производство Шаньдун Юаньшэн (yuansheng.ru). Не реклама, а именно пример. Видно, что делают акцент на оборудовании: большие обрабатывающие центры для корпусов — это именно то, что нужно для обеспечения геометрии. Когда корпус точен, и валы стоят как надо, и зацепление работает правильно. Их опыт экспорта в Восточную Европу тоже о многом говорит — наш рынок капризный, просто так здесь не закрепиться.

Полевые испытания: истории из практики

Теория теорией, но все решает практика. Расскажу про два случая.

Успешный: нужно было заменить морально устаревший цилиндрический редуктор на фасовочной линии. Бюджет был ограничен, европейские аналоги не тянули. Выбрали китайский аналог, трехступенчатый. Пристально изучили документацию, запросили фото процесса сборки. Редуктор пришел, установился без проблем, посадочные места совпали. Работает уже четвертый год, плановых замен масла и все. Шумность чуть выше, чем у премиум-бренда, но в рамках нормы.

Неудачный: попытка сэкономить на редукторе для мешалки в химическом производстве. Купили самый дешевый вариант с местной онлайн-площадки. Через три месяца — течь сальника, потом вибрация. При вскрытии обнаружилась деформация вала (материал не для таких нагрузок) и следы абразивного износа внутри. Вывод: нельзя брать ?no-name? для ответственных задач. Всегда должен быть производитель, который отвечает своим именем, как та же Шаньдун Юаньшэн, которая позиционирует себя как профильный завод с полным циклом, а не просто сборщик.

Так куда же движется рынок?

Тренд очевиден: сегментация. Условно говоря, рынок разделился на три слоя. Нижний — дешевые агрегаты для некритичных применений. Верхний — китайские производители, которые фактически вышли на уровень Tier-2 мировых брендов по качеству, но сохраняют ценовое преимущество. И средний, самый массовый — как раз та зона, где идет основная борьба за надежность и где покупатель должен быть наиболее внимателен.

Инновации теперь идут в сторону интеграции. Редуктор все реже — отдельный узел. Это часть модульного привода: мотор-редуктор с частотником, с датчиками, с системой мониторинга. И здесь китайские компании активно развивают свои решения, предлагая готовые, настраиваемые комплексы. Это уже следующий уровень.

Итог? Вопрос ?? сегодня звучит некорректно. Правильнее спросить: ?Какие китайские редукторы в какой задаче можно считать инновационными и надежными??. Ответ будет зависеть от конкретного производителя, его опыта и вашей готовности не просто купить коробку, а изучить, кто и как ее сделал. Слепая вера неуместна, но и слепое отрицание — дорогая ошибка. Рынок изменился, и это факт.