Китайские производители редукторов: технологии?

2026-01-02

Когда слышишь ?китайские редукторы?, первое, что приходит в голову — цена. Все говорят о стоимости, но почти никто не копает глубже, в технологии. А ведь тут и кроется главное недопонимание. Многие думают, что технология — это просто чертежи и станки. На деле, это цепочка решений: от выбора марки чугуна для корпуса до методики контроля шума на испытательном стенде. И в этом плане китайские производители — они очень разные. Одни действительно гонятся за объемом, другие, и их становится больше, вкладываются в процесс. Я сам лет десять связан с поставками и адаптацией приводной техники на нашем рынке, и могу сказать: обобщать — самое бесполезное дело. Нужно смотреть на конкретный завод, его парк оборудования и, что важнее, подход к контролю качества. Вот, например, возьмем…

Не только ?дешево и сердито?: эволюция подхода

Раньше, лет семь-восемь назад, основным аргументом был именно ценник. Закупали корпуса, валы, шестерни у разных субпоставщиков, собирали — и в путь. Проблемы начинались на этапе монтажа: нестыковки по посадочным местам, биения, повышенная вибрация. Клиент ругался, мы тушили пожары. Но ситуация меняется. Те, кто хочет работать на экспорт, особенно в Европу, поняли: без собственного полного цикла обработки ключевых деталей — никуда. Нельзя доверять термообработку зубчатого колеса сторонней мастерской с непонятными печами. Результат — непредсказуемая твердость и ресурс.

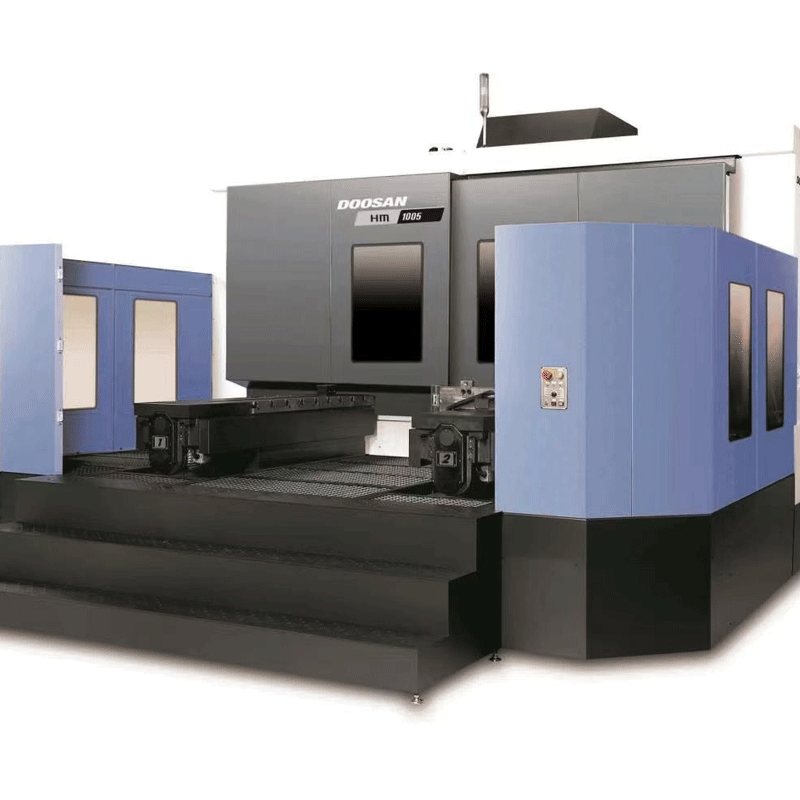

Сейчас прогресс виден. Встречал производства, где корпусные детали для планетарных редукторов обрабатываются на крупных обрабатывающих центрах, что сразу снимает массу проблем с соосностью. Это не просто слова для сайта, это реальная практика. На том же сайте ООО Машиностроительное производство Шаньдун Юаньшэн (yuansheng.ru) прямо указано про применение больших вертикальных и горизонтальных обрабатывающих центров для точной обработки корпуса. И это не единичный случай. Такие компании, которые вкладываются в свое станочное оборудование, уже могут давать предсказуемый, повторяемый результат. Их продукция, как отмечается, находит применение в серьезных отраслях — от химии до горнодобычи, а это не те сферы, где можно работать спустя рукава.

Но важно разделять: есть заводы, которые покупают хорошие станки, а есть те, кто еще и разрабатывает под них техпроцессы. Вот это — следующий уровень. Видел, как на одном из предприятий под Циндао инженеры месяцами отрабатывали режимы резания для зубчатых венцов из хромоникелевой стали, чтобы минимизировать деформацию после обработки. Это и есть та самая ?технология?, о которой все говорят, но мало кто реально в нее погружается. Для них это не абстракция, а ежедневная работа с микрометром и анализатором спектра вибраций.

Слабое звено: материалы и термообработка

Если говорить о проблемных местах, то здесь, по моему опыту, традиционно два узла. Первый — качество исходного материала для зубчатых колес. Второй — стабильность термохимической обработки (цементация, закалка). Были случаи, когда редуктор отлично работал на стенде, а через полгода в полевых условиях зуб сломался, как стеклянный. Разборка показывала: пережог, крупнозернистая структура. Проблема в том, что контроль на входе сырья — это дорого и требует лаборатории. Не каждый завод на это идет.

Те, кто экспортирует в Юго-Восточную Азию или Восточную Европу, уже вынуждены поднимать планку. Потому что там, если и ловят на несоответствии, то предъявляют серьезные претензии. Знаю, что некоторые производители, чтобы гарантировать качество, перешли на сталь определенных марок от крупных металлургических комбинатов, а не с местных рынков. И сразу ушла часть проблем с хрупкостью.

С термообработкой сложнее. Здесь нужны современные печи с компьютерным управлением атмосферой. И опять же, возвращаюсь к примеру с Шаньдун Юаньшэн. Их заявление о десятилетиях в проектировании и производстве — это намек как раз на накопленный опыт в таких технологических тонкостях. Без этого опыта большие обрабатывающие центры будут просто делать красивые, но недолговечные детали. Глубина науглероженного слоя, твердость сердцевины — все это решается в цеху термообработки. И если этот цех есть в рамках одного предприятия, это огромный плюс к контролю над процессом.

Адаптация под рынок: не просто ?перевести мануал?

Частая ошибка при выходе на внешний рынок — думать, что твой продукт универсален. Это не так. Условия в африканской шахте и на бумагоделательной машине в Польше — разные. И технология производства должна это учитывать еще на этапе проектирования. Китайские инженеры это усвоили. Видел, как для поставок в страны с высокой влажностью и запыленностью специально пересматривали конструкцию лабиринтных уплотнений и подбирали антикоррозионные покрытия для корпусов. Это уже не просто сборка по каталогу, это инжиниринг.

Тут важно отметить, что компании, которые занимаются не только производством, но и исследованиями и разработкой (R&D), как заявлено в описании многих, включая упомянутую Юаньшэн, находятся в более выигрышной позиции. Они могут оперативно вносить изменения в конструкцию под требования конкретного заказчика. Например, изменить посадочный фланец под европейский двигатель или рассчитать ресурс под повышенный цикл нагрузки. Это уже уровень партнера, а не просто фабрики.

Лично сталкивался с ситуацией, когда для логистического комплекса в Восточной Европе потребовался редуктор с нестандартным углом монтажа и специфичным выходным валом. Местные европейские бренды запросили полугодовой срок и космическую цену. Обратились к проверенному китайскому партнеру с собственным КБ. Они за месяц подготовили 3D-модель, расчеты на прочность и предложили пробную партию. Сработало. Это и есть показатель зрелости технологического процесса — гибкость.

Испытания и контроль: где часто экономят

Самая скучная и самая важная часть. Можно сделать идеальную деталь, но собрать ее с перекосом — и все насмарку. Поэтому финальный контроль сборки и испытания — это святое. У сильных игроков на этом не экономят. Редуктор после сборки гоняют на стенде под нагрузкой, меряют температуру, уровень шума, КПД. Это не для галочки, это данные, которые потом идут в паспорт изделия.

У слабых производителей часто стоит один стенд на все типоразмеры, и испытания носят формальный характер. У серьезных — несколько линий под разные мощности. Видел современные стенды с компьютерным съемом данных по вибрации — по спектру можно сразу определить дефект сборки подшипника или погрешность зацепления. После таких испытаний ты уверен в продукте. И такие компании, чья продукция завоевала хорошую репутацию на международном рынке, как правило, этим не пренебрегают. Иначе просто не выжить в конкурентной борьбе с теми же европейскими или турецкими производителями.

Здесь же рождается и обратная связь для производства. Если на испытаниях регулярно ?всплывает? повышенный шум на определенной скорости, инженеры идут в цех и ищут причину: может, допуск на шаг зуба плавает, может, подшипник. Без этого цикла ?производство-испытания-анализ-доработка? технология стоит на месте.

Выводы без глянца: что в сухом остатке?

Так где же технологии у китайских производителей редукторов? Они есть, но они неоднородны. Технология — это не абстрактное слово, а конкретные вещи: собственный парк современных станков с ЧПУ для полной обработки, свой цех контролируемой термообработки, сильное КБ, способное на кастомизацию, и жесткая система испытаний. Если эти четыре пункта сходятся на одном предприятии, можно говорить о серьезном технологическом уровне.

Цена перестает быть единственным аргументом. На первый план выходит предсказуемое качество, ресурс и возможность получить решение под свою задачу. Именно такие компании, как ООО Машиностроительное производство Шаньдун Юаньшэн, с их заявленным акцентом на проектирование, полный цикл обработки и экспортную ориентацию, и задают сейчас тон. Они показывают, что китайский редуктор — это не обязательно ?дешевая замена?, а вполне самостоятельный продукт, сделанный с пониманием современных требований.

Но слепо верить сайтам тоже нельзя. Всегда нужно запрашивать отчеты по испытаниям, сертификаты на материалы, а в идеале — посетить производство. Только так можно отделить реальные технологии от красивых слов в описании. Мой опыт говорит, что таких производств, где слова не расходятся с делом, становится с каждым годом больше. И это, пожалуй, самый важный тренд.