Установки для корпусов цилиндрических редукторов

Выбор оптимальной установки для корпусов цилиндрических редукторов зависит от нескольких факторов, включая тип редуктора, необходимую точность обработки и объемы производства. Данная статья рассматривает ключевые аспекты выбора, эксплуатации и технического обслуживания оборудования для обработки корпусов цилиндрических редукторов, что позволит обеспечить эффективное и надежное производство.

Введение в обработку корпусов цилиндрических редукторов

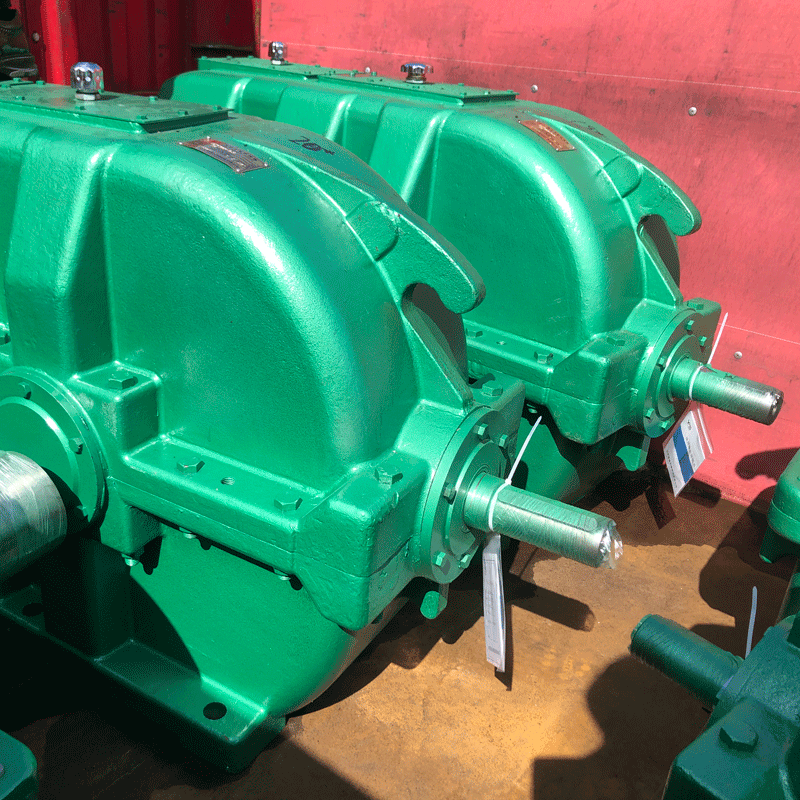

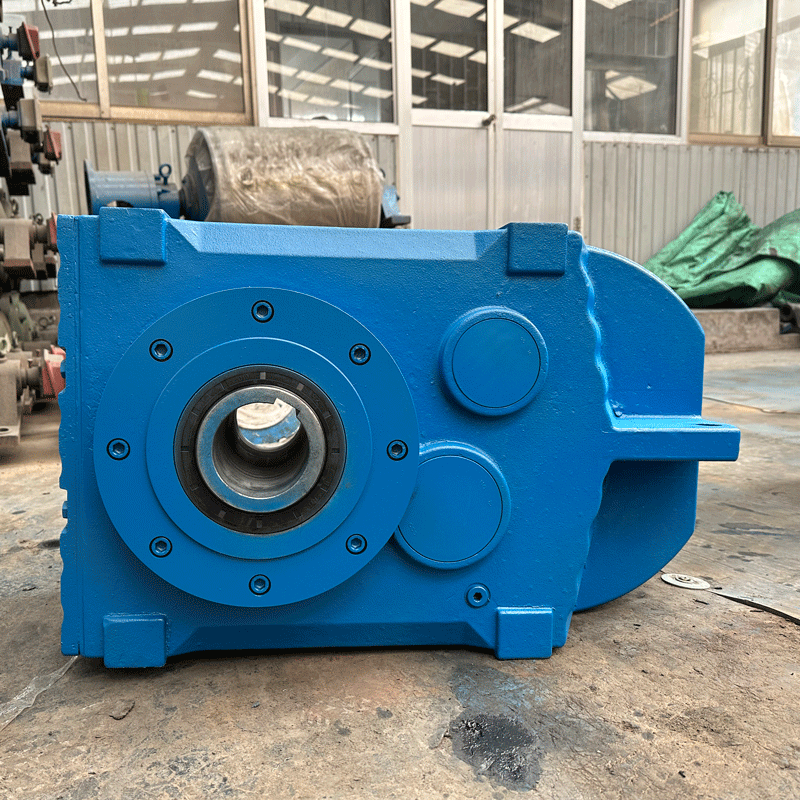

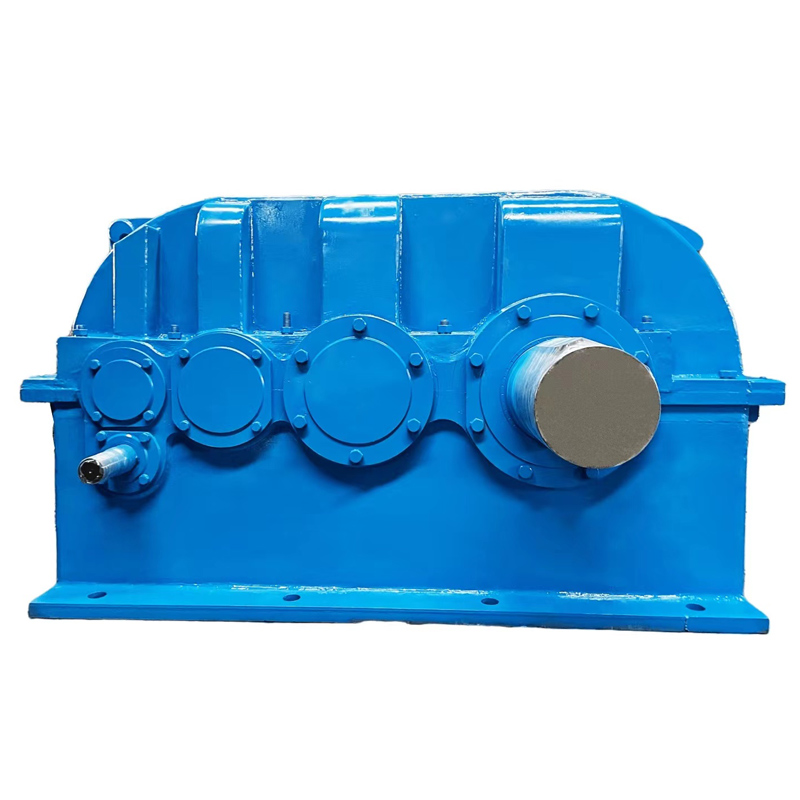

Установки для корпусов цилиндрических редукторов играют важнейшую роль в обеспечении точности и надежности этих компонентов. Корпус редуктора должен соответствовать строгим требованиям по геометрии и качеству поверхности, чтобы обеспечить правильную работу механизмов и долговечность изделия. На различных этапах производства, от литья до окончательной обработки, используются специализированные станки и технологии.

Типы установок для обработки корпусов

Токарные станки

Токарные станки применяются для обработки внешних и внутренних цилиндрических поверхностей корпусов редукторов. Они обеспечивают высокую точность и позволяют получать необходимые размеры и форму. Современные токарные станки с ЧПУ (числовым программным управлением) позволяют автоматизировать процесс и обеспечить высокую производительность. Например, станки от компании ООО Машиностроительное производство Шаньдун Юаньшэн предлагают широкий выбор токарных решений для обработки крупногабаритных корпусов.

Фрезерные станки

Фрезерные станки используются для создания сложных форм, обработки отверстий и канавок на корпусах редукторов. Они могут быть как универсальными, так и специализированными, предназначенными для обработки конкретных типов корпусов. Фрезерные станки с ЧПУ обеспечивают высокую точность и позволяют автоматизировать процесс обработки.

Расточные станки

Расточные станки предназначены для точной обработки внутренних отверстий в корпусах редукторов. Они обеспечивают высокую точность и качество поверхности, что необходимо для установки подшипников и других компонентов. Расточные станки могут быть как горизонтальными, так и вертикальными, в зависимости от конструкции корпуса и требований к обработке.

Шлифовальные станки

Шлифовальные станки применяются для финишной обработки поверхностей корпусов редукторов. Они позволяют получить высокую точность и качество поверхности, что необходимо для обеспечения герметичности и долговечности изделия. Шлифовальные станки могут быть как плоскими, так и круглыми, в зависимости от формы обрабатываемой поверхности.

Критерии выбора установок для корпусов цилиндрических редукторов

Тип редуктора и требования к точности

Выбор оборудования зависит от типа редуктора (цилиндрический, конический, червячный и т.д.) и требований к точности обработки. Для высокоточных редукторов необходимо использовать станки с ЧПУ и системы контроля качества. Для серийного производства могут быть использованы автоматизированные линии обработки.

Объемы производства

При выборе оборудования необходимо учитывать объемы производства. Для небольших партий продукции можно использовать универсальные станки, а для серийного производства целесообразно использовать специализированные автоматизированные линии. Производительность станков и время обработки должны соответствовать запланированным объемам производства.

Материал корпуса

Материал корпуса редуктора (чугун, сталь, алюминий и т.д.) также влияет на выбор оборудования и технологические режимы обработки. Для обработки твердых материалов необходимо использовать станки с высокой жесткостью и мощностью, а также специальные режущие инструменты.

Бюджет

Бюджет является важным фактором при выборе оборудования. Необходимо учитывать не только стоимость станка, но и затраты на его установку, наладку, обслуживание и обучение персонала. Следует рассмотреть различные варианты финансирования, такие как лизинг или кредитование.

Техническое обслуживание установок

Регулярные проверки и обслуживание

Регулярные проверки и обслуживание оборудования позволяют предотвратить поломки и обеспечить его бесперебойную работу. Необходимо регулярно проводить осмотр станков, проверять состояние узлов и механизмов, смазывать трущиеся поверхности и заменять изношенные детали. Рекомендуется составлять график технического обслуживания и следовать ему.

Замена изношенных деталей

Своевременная замена изношенных деталей позволяет избежать серьезных поломок и продлить срок службы оборудования. Необходимо следить за состоянием режущих инструментов, подшипников, направляющих и других важных деталей. Запасные части должны быть качественными и соответствовать требованиям производителя. Приобретать запасные части рекомендуется у проверенных поставщиков, таких как ООО Машиностроительное производство Шаньдун Юаньшэн.

Ремонт

В случае поломки оборудования необходимо оперативно провести ремонт. Ремонт может быть как текущим (замена мелких деталей), так и капитальным (восстановление основных узлов и механизмов). Ремонт должен выполняться квалифицированными специалистами с использованием специализированного оборудования и инструментов.

Оптимизация процесса обработки корпусов цилиндрических редукторов

Использование современных технологий

Использование современных технологий, таких как CAD/CAM системы, позволяет оптимизировать процесс обработки корпусов редукторов. CAD/CAM системы позволяют создавать сложные 3D модели деталей и автоматически генерировать управляющие программы для станков с ЧПУ. Это позволяет сократить время обработки, повысить точность и снизить количество ошибок.

Выбор оптимальных режимов резания

Выбор оптимальных режимов резания (скорость резания, подача, глубина резания) является важным фактором, влияющим на производительность и качество обработки. Режимы резания должны быть подобраны с учетом материала корпуса, типа режущего инструмента и требований к точности. Рекомендуется использовать справочники и рекомендации производителей режущего инструмента.

Использование качественного режущего инструмента

Использование качественного режущего инструмента позволяет повысить производительность и качество обработки, а также снизить затраты на его замену. Режущий инструмент должен быть изготовлен из высококачественных материалов и иметь оптимальную геометрию. Рекомендуется использовать режущий инструмент известных производителей, таких как Sandvik Coromant, Walter или Kennametal.

Заключение

Выбор и эксплуатация установок для корпусов цилиндрических редукторов – это сложная задача, требующая учета множества факторов. Правильный выбор оборудования, регулярное техническое обслуживание и оптимизация процесса обработки позволяют обеспечить эффективное и надежное производство редукторов. Соблюдение рекомендаций, представленных в этой статье, поможет вам выбрать оптимальное оборудование и обеспечить его бесперебойную работу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители подвесных редукторов

- Поставщики авито редуктор скорости

- Поставщики низкоскоростных редукторов

- 1 цилиндрический редуктор

- Какие бывают редукторы завода

- Поставщики редукторов

- Установки для цилиндро-червячных редукторов

- цилиндрический редуктор состоит из

- Заводы с ценами на коробки передач в сборе

- Заводы с понижающими редукторами для триммеров