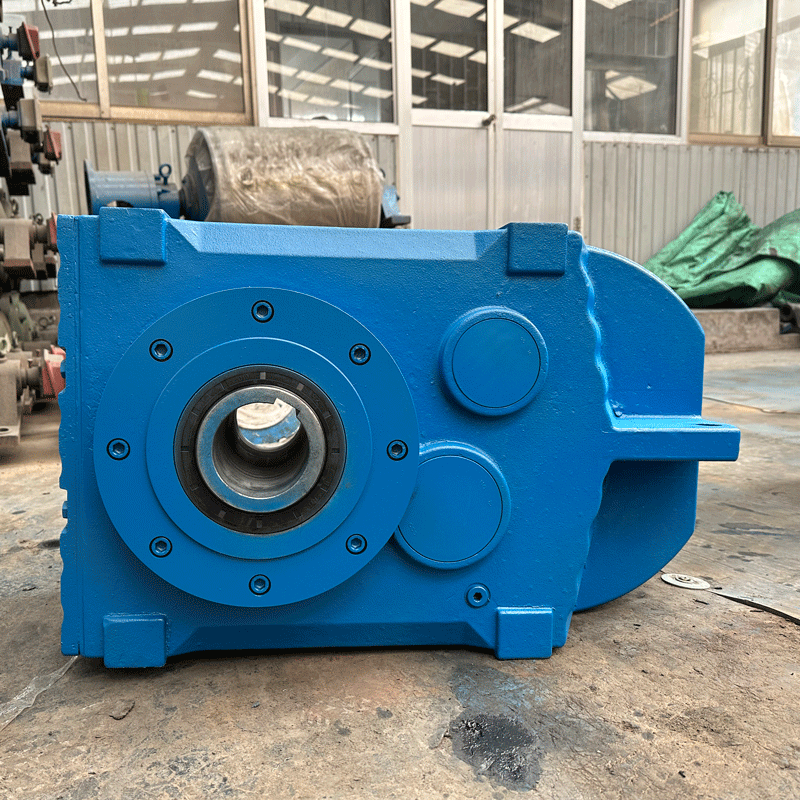

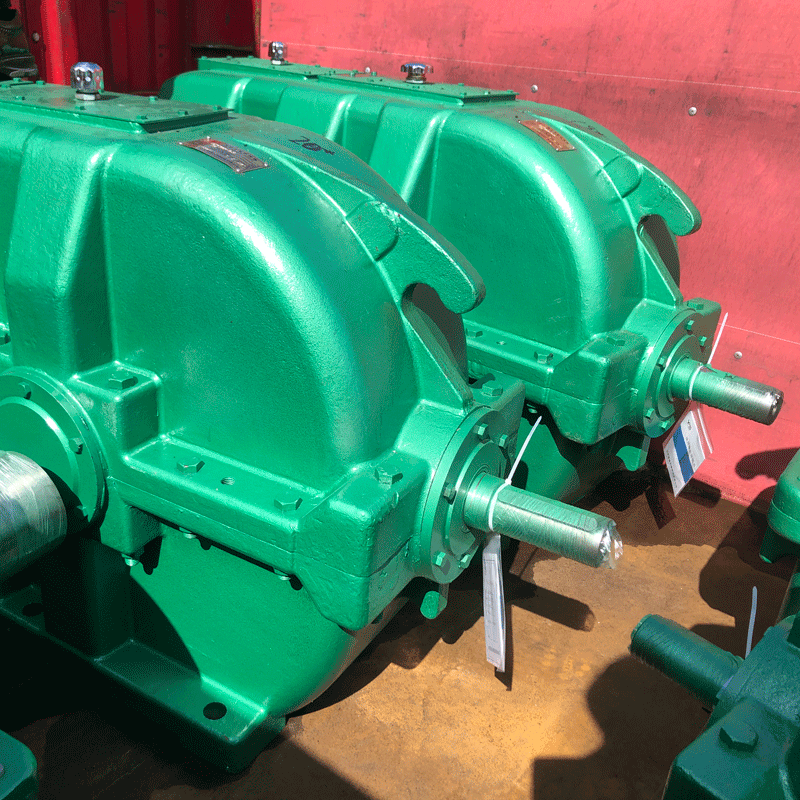

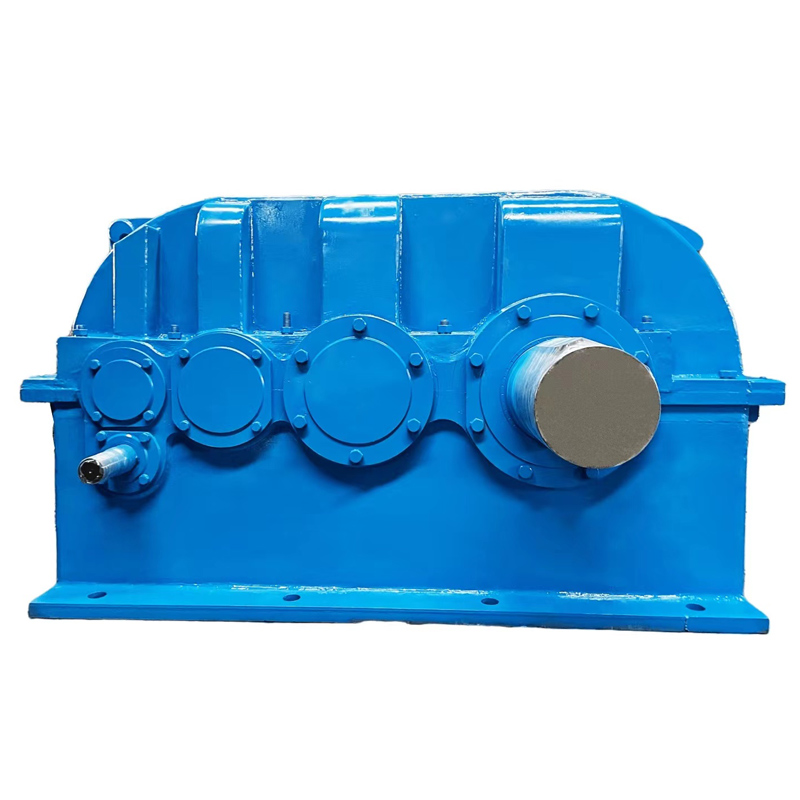

плоский цилиндрический редуктор

Плоский цилиндрический редуктор – это механическое устройство, предназначенное для передачи крутящего момента между параллельными валами с одновременным изменением частоты вращения. Он отличается компактной конструкцией, что делает его востребованным в условиях ограниченного пространства. При выборе необходимо учитывать такие параметры, как передаточное число, мощность и условия эксплуатации. Рассмотрим основные характеристики и области применения данных редукторов, чтобы помочь вам сделать правильный выбор для ваших задач.

Что такое плоский цилиндрический редуктор?

Плоский цилиндрический редуктор – это тип редуктора, в котором оси входного и выходного валов параллельны, а зубчатые колеса имеют цилиндрическую форму. Особенностью плоских редукторов является их конструкция, позволяющая минимизировать габариты по высоте, что делает их идеальными для применения в условиях ограниченного пространства. В отличие от соосных или угловых редукторов, плоские редукторы обеспечивают более компактное решение при передаче мощности между параллельными валами.

Принцип работы

Принцип работы плоского цилиндрического редуктора основан на зацеплении зубчатых колес. Крутящий момент передается от ведущего вала (обычно с меньшим диаметром и большим числом оборотов) к ведомому валу (с большим диаметром и меньшим числом оборотов). Передаточное число определяется отношением числа зубьев ведомого колеса к числу зубьев ведущего колеса. В плоских редукторах, как правило, используется несколько ступеней зацепления для достижения необходимого передаточного числа.

Преимущества плоских цилиндрических редукторов

- Компактность: Основное преимущество – небольшая высота, что позволяет использовать их в ограниченном пространстве.

- Высокий КПД: Цилиндрические зубчатые колеса обеспечивают высокий коэффициент полезного действия.

- Надежность: Простая конструкция обеспечивает высокую надежность и долговечность.

- Универсальность: Подходят для различных применений, где требуется передача мощности между параллельными валами.

- Простота обслуживания: Конструкция обеспечивает легкость обслуживания и замены компонентов.

Области применения плоских цилиндрических редукторов

Плоские цилиндрические редукторы широко применяются в различных отраслях промышленности. Их компактность, надежность и высокий КПД делают их идеальными для использования в условиях ограниченного пространства и при высоких нагрузках.

Основные отрасли применения

- Конвейерные системы: Привод конвейерных лент, роликовых конвейеров и других транспортных систем.

- Упаковочное оборудование: Привод механизмов упаковки, фасовки и этикетирования.

- Пищевая промышленность: Привод смесителей, дозаторов и другого оборудования для производства продуктов питания.

- Текстильная промышленность: Привод ткацких станков, прядильных машин и другого текстильного оборудования.

- Подъемное оборудование: Привод лебедок, подъемников и кранов.

- Металлообрабатывающее оборудование: Привод станков, прессов и другого оборудования для обработки металла.

- Деревообрабатывающее оборудование: Привод пил, фрезерных станков и другого оборудования для обработки дерева.

- Сельскохозяйственная техника: Привод транспортеров, измельчителей и другого оборудования для сельского хозяйства.

Примеры конкретного применения

Например, в конвейерных системах, предлагаемых компанией ООО Машиностроительное производство Шаньдун Юаньшэн (https://www.yuansheng.ru/), плоские цилиндрические редукторы обеспечивают плавный и надежный привод ленты, что особенно важно при транспортировке тяжелых или хрупких грузов. В упаковочном оборудовании они используются для точного позиционирования и перемещения упаковочных материалов, обеспечивая высокую производительность и качество упаковки. В пищевой промышленности, где предъявляются высокие требования к гигиене и надежности, плоские редукторы используются для привода смесителей и дозаторов, обеспечивая равномерное перемешивание и точное дозирование ингредиентов.

Как выбрать плоский цилиндрический редуктор?

Выбор плоского цилиндрического редуктора – это ответственный процесс, требующий учета множества факторов. Неправильный выбор может привести к снижению эффективности оборудования, увеличению затрат на обслуживание и даже к поломке.

Основные параметры выбора

- Передаточное число (i): Определяет отношение входной скорости к выходной. Выбирается в зависимости от требуемой скорости вращения выходного вала.

- Крутящий момент (M): Определяет максимальную нагрузку, которую редуктор может выдержать. Выбирается с учетом нагрузки на выходном валу.

- Мощность (P): Определяет мощность, которую редуктор может передать. Выбирается с учетом мощности двигателя и требуемой мощности на выходном валу.

- Условия эксплуатации: Учитываются такие факторы, как температура, влажность, запыленность и вибрация.

- Габаритные размеры: Учитываются ограничения по размерам, особенно если пространство ограничено.

- Тип монтажа: Выбирается в зависимости от конструкции оборудования и способа крепления редуктора.

Расчет передаточного числа

Передаточное число (i) рассчитывается по формуле:

i = nвх / nвых

где:

- nвх – скорость вращения входного вала (об/мин).

- nвых – скорость вращения выходного вала (об/мин).

Пример расчета

Предположим, у вас есть двигатель с частотой вращения 1400 об/мин, и вам необходимо получить на выходном валу редуктора частоту вращения 28 об/мин. Тогда передаточное число будет равно:

i = 1400 об/мин / 28 об/мин = 50

Таким образом, вам необходим редуктор с передаточным числом 50.

Выбор по мощности и крутящему моменту

При выборе по мощности и крутящему моменту необходимо учитывать следующие факторы:

- Номинальная мощность двигателя: Редуктор должен быть рассчитан на мощность, которую может выдать двигатель.

- Максимальный крутящий момент нагрузки: Редуктор должен выдерживать максимальный крутящий момент, возникающий при работе оборудования.

- Коэффициент запаса: Рекомендуется выбирать редуктор с небольшим запасом по мощности и крутящему моменту для обеспечения надежной работы в течение длительного времени.

Таблица соответствия мощности и крутящего момента (пример)

| Мощность двигателя, кВт | Крутящий момент на выходном валу, Нм |

|---|---|

| 0.75 | 50 - 100 |

| 1.1 | 80 - 150 |

| 1.5 | |

| 2.2 | |

| 3.0 |

Данная таблица является примерной и требует уточнения в зависимости от конкретных параметров редуктора и условий эксплуатации.

Рекомендации по выбору производителя

При выборе производителя плоского цилиндрического редуктора следует обращать внимание на следующие факторы:

- Репутация компании: Изучите отзывы о компании и ее продукции.

- Опыт работы: Выбирайте компании с многолетним опытом работы в данной области.

- Качество продукции: Обратите внимание на используемые материалы и технологии производства.

- Сервисная поддержка: Узнайте о наличии сервисных центров и возможности получения технической поддержки.

- Гарантия: Уточните условия гарантии на продукцию.

Обслуживание плоских цилиндрических редукторов

Регулярное и правильное обслуживание плоских цилиндрических редукторов – залог их долгой и надежной работы. Своевременное обслуживание позволяет предотвратить поломки, снизить затраты на ремонт и продлить срок службы оборудования.

Основные этапы обслуживания

- Регулярный осмотр: Проверяйте состояние редуктора на наличие утечек масла, трещин и других повреждений.

- Замена масла: Производите замену масла в соответствии с рекомендациями производителя.

- Проверка уровня масла: Регулярно проверяйте уровень масла и доливайте его при необходимости.

- Очистка от загрязнений: Очищайте редуктор от пыли, грязи и других загрязнений.

- Проверка креплений: Проверяйте надежность креплений редуктора к оборудованию.

- Смазка подшипников: Регулярно смазывайте подшипники.

Рекомендации по выбору масла

Выбор масла для плоского цилиндрического редуктора – важный этап обслуживания. Неправильный выбор масла может привести к преждевременному износу зубчатых колес и других компонентов редуктора.

- Тип масла: Выбирайте масло, рекомендованное производителем редуктора.

- Вязкость масла: Учитывайте вязкость масла в зависимости от температуры окружающей среды и нагрузки.

- Свойства масла: Обратите внимание на антиокислительные, противоизносные и антикоррозионные свойства масла.

График обслуживания

Рекомендуемый график обслуживания плоского цилиндрического редуктора:

| Вид работ | Периодичность |

|---|---|

| Регулярный осмотр | Ежедневно |

| Проверка уровня масла | Еженедельно |

| Замена масла | Каждые 6-12 месяцев (в зависимости от условий эксплуатации) |

| Смазка подшипников | Каждые 3-6 месяцев |

| Очистка от загрязнений | По мере необходимости |

Данный график является примерным и требует корректировки в зависимости от конкретных условий эксплуатации и рекомендаций производителя.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Редуктор моста 2107 цена в Китае

- Китайский редуктор скорости шагового двигателя

- Производители закаленных головок DCY355

- Редукторы Китай

- задний редуктор

- Поставщики понижающих редукторов с автоматическими муфтами

- Поставщики подвесных редукторов ZGY

- Производители конических цилиндрических редукторов

- Изготовители механических чертежей цилиндрических редукторов

- Завод редукционных клапанов